Los tiempos cambian, así como la tecnología, la moda o los hábitos de las personas, pero la necesidad de movilidad sigue siendo prácticamente la misma.

Al igual que la tecnología ha evolucionado creando nuevos materiales y desarrollando técnicas de fabricación alternativas, llega el momento en el que se debe seguir evolucionando hacia modos de producción y movilidad más sostenibles.

Movilidad sostenible

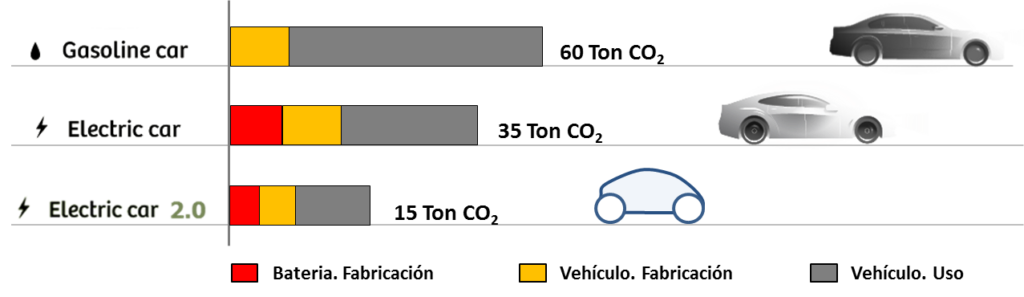

Se habla mucho de los vehículos eléctricos, no contaminantes y «respetuosos» con el medio ambiente, pero hasta el momento los materiales, los procesos y la energía utilizada para fabricarlos no han sido tenidas en cuenta.

Para calcular la huella de carbono de cualquier producto se han de tener en cuenta todos los aspectos de la cadena, partiendo desde la selección del material, analizando la energía utilizada en la extracción del mismo, la necesaria para su transformación en componente y para su reciclado.

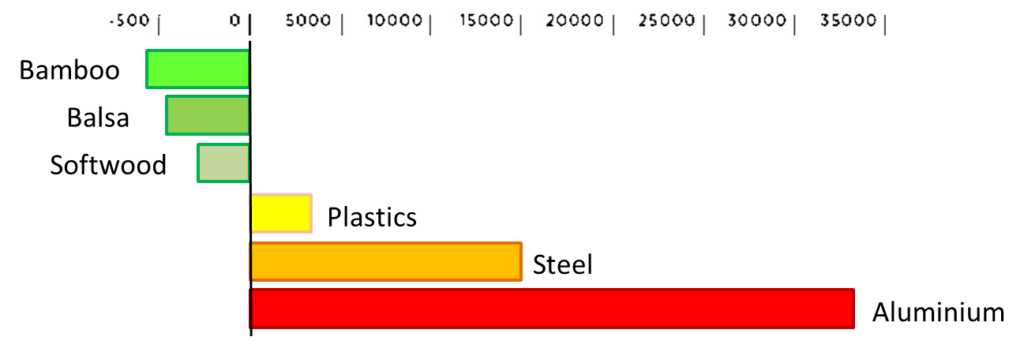

Mientras los materiales derivados del petróleo o los metales son finitos, requieren de gran cantidad de energía para ser obtenidos y transformados mientras se destruye la tierra horadándola con grandes máquinas y explotaciones petrolíferas para obtenerlos.

Los árboles y las hierbas como el bambú son recursos inagotables, crecen rápidamente, preservan la tierra y capturan CO2 de la atmósfera, además de ser biodegradables.

Según el reporte técnico publicado por INBAR, el Organismo Internacional para el desarrollo del bambú y el ratán «The Environmental Impact of Industrial Bamboo Products – Life-Cycle Assessment and Carbon Sequestration», los materiales renovables llegan a tener una huella negativa o lo que es lo mismo un impacto positivo para el medio ambiente, en contraposición a los materiales finitos.

El siguiente gráfico creado a partir de los datos contenidos en el citado documento, muestra la cantidad de toneladas de CO2 por metro cúbico de material, pudiéndose apreciar la gran diferencia que supone elegir un tipo de material u otro.

Materiales renovales

Si utilizando materiales renovables, adaptando las dimensiones y características de los vehículos a las necesidades reales de las personas en las zonas urbanas podemos llegar a reducir la emisión de CO2 a lo largo de la vida del producto hasta en un 75%, el camino parece el correcto…

La madera ha estado siempre presente en la construcción de todo tipo de productos, desde muebles, casas o puentes, hasta bicicletas, barcos y aviones, así que ¿por qué no utilizarla también para crear automóviles?

Morgan Motor Company, fabricante inglés con 110 años de historia, sigue mantenido ese toque artesanal que les ha llevado a confiar en la madera de fresno como elemento clave para construir la estructura sobre la que se sustenta la carrocería y el interior de sus coches.

El fresno es el árbol elegido por su ligereza y capacidad para absorber el ruido, además de ser una madera limpia y con escasos nudos.

Así lo llevan haciendo desde sus inicios, sabiendo combinar la tecnología necesaria para fabricar coches modernos que cumplan con los estrictos requerimientos de homologación y así poder vender en diferentes mercados de todo el mundo.

Durabilidad

La prueba de la durabilidad de estos vehículos es que muchos Morgan 4/4 (fabricado desde 1936) siguen rodando por las carreteras de medio mundo para deleite de sus propietarios sin que los elementos de madera se hayan deteriorado.

Utilizando paneles de contrachapado marino y técnicas de construcción similares a las empleadas en la construcción del bombardero inglés de Havilland Mosquito de la Segunda Guerra Mundial, la “Maravilla de madera”, los británicos Jem Marsh y Frank Costin, Marcos Engineering, crearon varios automóviles con chasis de madera.

En 1959, el Xylon, del griego «xulon» (madera), fue el primer vehículo de carreras en emplear esta construcción. Aunque de proporciones y diseño un tanto extraño, este vehículo es muy rápido en pista por su reducido peso.

Posteriormente, en 1967, Marcos creó un monoplaza para la categoría de F2 con un chasis completamente construido con madera. Este vehículo consiguió 8 puntos en el campeonato demostrando que este material natural podía ser una buena alternativa para crear máquinas ligeras y veloces.

En 2016 TOYOTA experimentó con la madera en la creación del prototipo eléctrico biplaza Setsuna. Para el desarrollo de este concepto se utilizaron diversos tipos de madera, como el cedro para el exterior del vehículo por su apariencia y la suavidad de su textura.

El chasis y el volante fueron construidos utilizando abedul gracias a sus magníficas propiedades mecánicas, mientras que para el suelo se utilizó madera de Zelkowa debido a su mayor resistencia y dureza. Para los asientos se utilizó madera de Aralia, resistente y de elegante apariencia.

Ensamblaje

Para la estructura de ensamblaje se utilizaron técnicas tradicionales de carpintería japonesa como okuriari, kusabi o sashimono, evitando la utilización de otros elementos de unión.

El vehículo tiene un reloj en el centro del salpicadero para marcar 100 años, con la intención de mostrar el paso del tiempo demostrando la durabilidad del vehículo.

La transición ecológica implica cambios en los modelos productivos, energéticos, de consumo y de movilidad entre otros. Por tanto, parece sensato investigar y apostar por el uso de materiales naturales y procesos de fabricación más sostenibles y respetuosos con el medio ambiente.

¿Te apuntas a la revolución? ¿Te subirías a un vehículo de madera?

Fuente: Iván Platas,