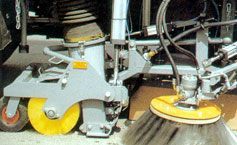

Los rociadores de la barredora instalados delante de los cepillos pulverizan agua para que no se levante polvo.

Los rociadores de la barredora instalados delante de los cepillos pulverizan agua para que no se levante polvo.

El barrido mecánico es el tratamiento de limpieza realizado con una máquina autopropulsada, dotada de cepillos escarificadores y un sistema de carga de residuos, destinada a barrer todos los pavimentos que lo permitan, ya sean calzadas, aceras o áreas peatonales. La barredora es manejada por un solo operario, que desde la cabina realiza las operaciones de conducción, las de barrido y las precisas para la regulación y control de todos los mecanismos que optimizan los resultados de estos equipos.

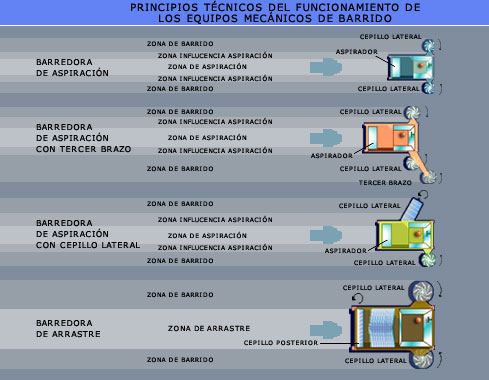

Existen dos tipos esenciales de barredoras. Unas retiran los residuos mediante un sistema de aspiración y se ayudan mediante cepillos que tienen la función de conducir los residuos ante la boca de succión. Las otras poseen cepillos que se encargan de arrancar, arrastrar y recolectar los residuos del pavimento hasta lanzarlos sobre tolvas o cintas transportadoras que los recogen y almacenan. En ambos casos, pero especialmente en el de las barredoras de aspiración, es preciso controlar la formación de polvo, cuyo levantamiento se evita por humectación del pavimento y de los residuos que en él se encuentran. Para ello, la barredora va equipada de unos rociadores que lanzan agua pulverizada en la zona inmediatamente anterior a los cepillos barredores.

Las barredoras disponen de numerosos accesorios que permiten al equipo da servicio a necesidades muy concretas de forma permanente o como posibilidad complementaria: mangas aspiradoras, recogedores de excrementos de perros, accesorios para la limpieza de vías de rodadura, etc. Si la ciudad es de grandes dimensiones, deben evitarse los equipos polivalentes; lo lógico es dedicar equipos específicos a tratamientos concretos. Por lo general, el poco uso que se hace d los accesorios no llega a rentabilizarlos, y en las escasas ocasiones que deben entrar en función, la operativa y la destreza en su uso resultan escasas.

La función esencial de una barredora es el arranque y transporte de las partículas sólidas depositadas en el pavimento, ya estén adheridas o sueltas. Las sueltas pueden removerse con facilidad por la acción de los cepillos, pero en el caso de que estén adheridas deben ser arrancadas, para lo cual puede utilizarse el cepillo o incorporarse unos rascadores adicionales que faciliten la labor por un efecto puramente mecánico.

El transporte de las partículas sueltas hacia el área de aspiración de la barredora o hacia la cinta de arrastre es llevado a cabo por los cepillos laterales, que actúan por abrasión mecánica y transportan los residuos por efecto de la fuerza centrífuga. En esencia, los parámetros que intervienen en esta operación se centran en:

- Diámetro, velocidad y peso de los cepillos.

- Tipo de las púas, materiales, flexibilidad, etc.

Las velocidades de rotación habituales son de 120 revoluciones por minuto, lo que produce una velocidad tangencial que se sitúa entre 0,32 y 1,57 metros por segundo de acuerdo al diámetro del cepillo. La velocidad tangencial adecuada para el transporte de residuos normales está en 0,5 metros por segundo, pero la gama existente permite adecuar las características técnicas de los cepillos laterales al objetivo concreto de cada máquina.

El cepillo central, pieza esencial de las barredoras de arrastre, tiene una misión similar a la de los cepillos laterales. Debe alcanzar una velocidad tangencial del orden de 0,35 metros por segundo como mínimo para las barredoras de aspiración, y algo superior para los tipos que recogen los residuos por el sistema de arrastre. En las barredoras de aspiración es suficiente la proyección tangencial de los residuos hacia el área de aspiración, pero en los modelos de arrastre es preciso que el cepillo central, normalmente trasero, proyecte los residuos en forma parabólica hacia el elemento de recogida. Estas condiciones técnicas se obtienen holgadamente con velocidades de rotación del orden de las 200 revoluciones por minuto y con diámetros de cepillo entre 350 y 500 milímetros. La posición del cepillo central debe estudiarse para que este alimente adecuadamente al elemento de recogida, sea aspirador o cinta de arrastre. Normalmente, la posición perpendicular al eje de avance de la barredora es la óptima para tema de arrastre, y la posición oblicua, para el de aspiración. Parámetros fundamentales de este elemento son la presión hacia el suelo, la flexibilidad fibras y su forma de colocación, y la posición dentro del equipo.

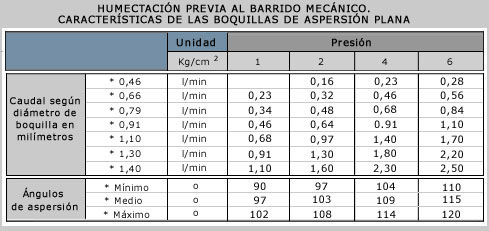

La operación de barrido produce el movimiento de partículas y, por tanto, la aparición de polvo, con las consiguientes molestias para el ciudadano y para el operador de la máquina; por ello es preciso reducir este inconveniente en de paso de la barredora humectándola previamente por medio de la pulverización de una mínima cantidad de agua. El objetivo de la humectación es aglutinar las partículas aprovechando las características de adhesión y adherencia que tienen, hasta llegar al tamaño crítico que facilite su sedimentación dentro de la máquina. Este parámetro será diferente en un equipo de aspiración, donde la velocidad de arrastre de la aspiración, filtros, rejilla de salida y el sistema de decantación en la tolva hacen más crítico este valor. El tipo de partículas es también fundamental para elegir el caudal de humectación; por ello, lo habitual es que sea un elemento regulable por el operador según la experiencia en el tratamiento concreto que esté realizando.

Los cepillos consiguen el transporte de los elementos y partículas al alcance del aspirador o sobre los elementos de arrastre. Dos son los modos más utilizados para el arrastre de los residuos: la cinta transportadora y la tolva. En el caso de la tolva, los residuos son proyectados hacia una bandeja situada a pocos centímetros del suelo, quedando estos va recogidos. Dada la poca capacidad posible en este elemento, existen barredoras en las que esta tolva secundaria se vacía por volteo hidráulico sobre otra de mayor capacidad. Dicho método obliga al paro de la operación de barrido durante unos instantes, pero ofrece unos resulta muy aceptables. El método tradicional de arrastre consiste en utilizar una cinta transportadora con nervios retenedores que elevan los residuos a la tolva de forma continua.

Algo más compleja es la recogida de residuos por aspiración. El dimensionado del aspirador varía en función de la velocidad de barrido, la cantidad y el tipo de residuos, la boca o bocas y circuito de aspiración, las dimensiones de las toberas, las exigencias de filtrado, etc. Los caudales habituales son de 15.000 a 35.000 m3/h, aunque este no es un valor básico, pues su eficacia reside en las consecuencias que este caudal origina en cuanto a la depresión que ocasiona en las bocas de aspiración y la velocidad de transporte, afectado, como ya se ha indicado, por un sin número de características concretas de cada equipo.

La depresión en la boca o bocas de aspiración marca, en definitiva, las posibilidades de arranque e incorporación de las partículas y de los objetos barridos al circuito de transporte neumático. Esta varía en función de la fuerza de aspiración, del dimensionado del circuito, del dimensionado de la cámara de expansión final o depósito de decantación de los residuos, de la superficie de las bocas de aspiración, de su distancia al suelo y de las pérdidas de carga caudal que origine el sistema mecánico concreto que se aplique a la sujeción, control y regulación de las bocas de aspiración. Con todo, la depresión debe estar entre 120 y 500 mm H2O, valores suficientes según el tipo de los residuos.

La flotación de las partículas dependerá del equilibrio entre la depresión y velocidad de transporte y el peso y sección aparente de las partículas; de ahí la importancia del grado de humectación para conseguir el tamaño crítico, ya que el control de la producción de polvo evita que se afecten las características mecánicas del transporte neumático por aspiración.

La velocidad de transporte también depende del tipo de residuo, pero debe estar entre 40 y 80 metros por segundo. Las barredoras para áreas peatonales se acercarán a los valores inferiores y las barredoras para todo uso deberán estar en los superiores.

Una última consideración técnica para las barredoras de aspiración está en la decantación de los residuos. La velocidad de decantación de estos es de 1 a 3 metros por segundo, valor muy inferior al preciso para su transporte, lo que obliga a diseñar con mucha precisión elementos decantadores, placas y paredes deflectoras, para evitar que los residuos sólidos salgan al exterior.

En resumen, los parámetros técnicos fundamentales deben aunarse con la experiencia y el ingenio de los fabricantes para conseguir el equilibrio entre los múltiples conceptos técnicos presentes en el proceso de barrido mecánico.